Umweltschutz – zentrales Anliegen der österreichischen Zementindustrie

|

Ziel bei der Herstellung von Bauwerken ist es, den Einfluss auf die Umwelt so gering wie möglich zu halten. Die Zementindustrie als Teil der in Österreich produzierenden Industrie ist sich dessen bewusst und übernimmt daher auch Verantwortung.

Leben in einer intakten Umwelt gehört mit zu den wichtigsten Anliegen der Österreicher. Zement und Beton sind natürliche Baustoffe, die den Ansprüchen der Baubiologie und -ökologie voll entsprechen – so können erneuerbare Energieformen (Solarenergie, Geothermie etc.) in Kombination mit der Wärmespeicherwirkung von Beton optimal eingebunden werden. Und natürlich ist Beton zu 100% recycelbar.

Beton schützt Mensch und Umwelt. Bei vielen unentbehrlichen Bauwerken bietet nur Beton die erforderliche Sicherheit - z. B. Schutzbauwerke gegen Lawinen, Hochwasser, Muren oder auch Kläranlagen und Kanäle.

Die österreichische Zementindustrie übernimmt Verantwortung

Um schädliche Einflüsse zu vermeiden beziehungsweise so gering wie möglich zu halten, setzen die österreichischen Zementerzeuger zahlreiche Maßnahmen:

- ständige Modernisierung und Optimierung mit umweltfreundlichen Techniken in den heimischen Werken

- Unterschreiten der Emissionsgrenzwerte

- Forschungsprogramme zur Umweltvorsorge und optimalen Energieausnutzung

- strenge umweltrelevante Kontrollen aus Eigeninitiative sowie durch staatliche Stellen

- Ersatz der fossilen Brennstoffe (Kohle und Schweröl) durch Verwendung von Alternativbrennstoffen bei Einhaltung verschärfter Emissionsgrenzwerte

Steinbruch und Biodiversität

Die Zementproduktion greift heute noch weitgehend auf die natürlichen Rohstoffe Kalkstein, Ton bzw. Mergel zurück, was historisch jeweils auch die Ursache für die Standortwahl bei der Entstehung der einzelnen Werke bildete. Der Abbau der natürlichen Rohstoffe stellt unvermeidbar einen Eingriff in die Natur dar.

Steinbruch, © Holcim (Vorarlberg) GmbH

Steinbruch, © Holcim (Vorarlberg) GmbH

Die neun Zementwerke in Österreich gewinnen ihre Rohstoffe aus ca. 20 Steinbrüchen und Tongruben. Seit einigen Jahrzehnten wird in diesen Rohstoffgewinnungsstätten der Abbau auf Grund langfristiger Planungen nach modernen bergbautechnischen Gesichtspunkten durchgeführt. Der Abbau erfolgt hinter einer Kulisse zum Schutz der Anrainer, wo dies bei den gegebenen geologischen und technischen Bedingungen möglich ist. Die Förderung des Rohsteines erfolgt zum Teil durch einen Sturzschacht ohne Staub- und Lärmemission. Bandförderung ersetzt weitgehend die LKW-Förderung. Durch diese Technologien werden Belästigungen von Anrainern durch Staub, Lärm und Motoremissionen auf ein Minimum reduziert. Diese Maßnahmen haben überall zu einem für Nachbarn und die sonst betroffene Natur verträglichen Auskommen mit der Rohstoffgewinnung der Zementindustrie geführt. Die in Abbau stehende Steinbruchfläche beträgt ca. 191 ha.

|

Seit Jahrzehnten erfolgt der Abbau mit begleitender Rekultivierung. Ständig wird überall weiter an der Optimierung des Rohstoffabbaus gearbeitet. Dazu gehört etwa die langfristig orientierte Umstellung der Abbauverfahren im Steinbruch, aber auch der Einsatz neuester Sprengtechnologien. Erfolgreiche Renaturierung der Flächen des früheren Rohstoffabbaus strebt eine möglichst hohe Vielfalt und natürliche Zusammensetzung an Pflanzen und Tieren an. Ziel eines Forschungsprojektes, das in Zusammenarbeit mit dem WWF in einem großen Steinbruch durchgeführt wurde, war, die Biodiversität in verschiedenen ehemaligen Abbaubereichen zu erfassen. Dabei hat sich gezeigt, dass die Artenvielfalt im stillgelegten Steinbruchbereich durchaus höher sein kann als in der nicht vom Steinbruch berührten natürlichen Umgebung.

Der zunehmende Einsatz von Ersatzrohstoffen, wie Schlacken und Flugaschen, dient nicht zuletzt auch der Schonung von natürlichen Rohstoffen und deren Abbau in den Steinbrüchen.

Ressource Rohstoff

|

Der Bedarf an Rohstoffen wie Kalkstein, Ton und Mergel, welche in den Steinbrüchen möglichst schonend abgebaut werden, beträgt jährlich ca. 5 Mio. Tonnen. Dazu kommen mehr als 1,2 Mio. Tonnen Zumahl- und Ersatzrohstoffe (Hüttensande, Flugaschen, Ziegelsplitt etc.) und 0,4 Mio. Tonnen Brennstoffe.

Umgang mit Ressourcen

Die Zementerzeugung ist ein sehr ressourcen- und energieintensiver Prozess. Dazu kommt eine hohe CO2-Intensität, welche vor allem auf die prozessbedingt notwendige Entsäuerung des eingesetzten Kalksteins (CaCO3) zurückzuführen ist.

Dieser Situation ist sich die Zementindustrie bewusst, weshalb die Schonung natürlicher Ressourcen und die Einsparung fossiler Primärenergie bei gleichzeitiger Wahrung der Emissionsstandards und der gleichbleibenden Qualität unserer Zemente die erklärten Ziele sind.

Die Schlüsselfelder zur Schonung natürlicher Ressourcen sind der Ersatz von Rohmaterial und Klinker durch geeignete mineralische Komponenten, die ständige Optimierung der Energieeffizienz und der Ersatz von fossilen Brennstoffen durch alternative Brennstoffe bzw. Biomasse.

Diese Reduktionsstrategien sind gleichzeitig auch wichtige Indikatoren der Öko-Effizienz. Sie ermöglichen uns, mehr Zement bei einem gleichzeitig verminderten Einsatz natürlicher Ressourcen zu produzieren. Damit leistet die Zementindustrie aber auch einen wichtigen Beitrag zur industriellen Ökologie, da Nebenprodukte und Reststoffe eines Industrieprozesses zum Input eines anderen Prozesses werden. Eine klassische Win-win Situation also.

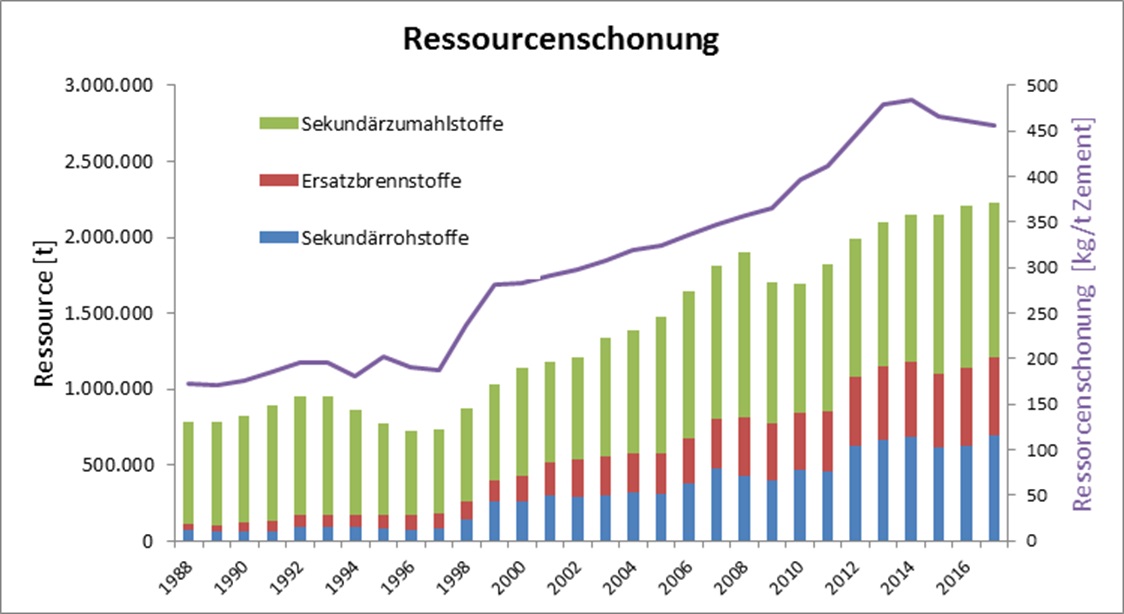

Gestiegener Einsatz von Ersatzrohstoffen

Auch Komponenten wie Kalzium-, Silizium-, Aluminium- und Eisenoxid, die für die Herstellung des Zementklinkers wesentlich sind, werden zunehmend aus Sekundärrohstoffen gewonnen. Diese fallen ebenfalls als Nebenprodukte in anderen Industriezweigen an. Vor allem seit dem Jahr 1999 hat eine kontinuierliche Steigerung der Ersatzrohstoffe stattgefunden. Zum Einsatz kamen verstärkt die verschiedensten Produkte aus dem Baustoffrecycling wie beispielsweise Ziegelbruch und Gipskartonplatten - Materialien, die ansonsten nur schwer wiederverwertbar sind. Die eingesetzte Menge an sekundären Rohstoffen konnte von 141.000 Tonnen im Jahr 1998 auf beachtliche 394.000 Tonnen im Jahr 2009 gesteigert werden. Die Grafik zeigt die Entwicklung des Einsatzes von Ersatz- und Sekundärstoffen und damit das Ausmaß der Schonung natürlicher Ressourcen. Technische und auch ökonomische Bedingungen begrenzen allerdings den Einsatz von Ersatzrohstoffen, Zumahlstoffen und Biomasse und limitieren somit letztlich auch die Möglichkeiten der CO2-Reduktion.

Ersatz von Zementklinker

Beim Ersatz von Zementklinker handelt es sich um die gezielte Beigabe von weiteren spezifischen, mineralischen Komponenten (Hauptbestandteilen) während der Zementmahlung. Zum Einsatz kommen Hüttensande aus der Stahlerzeugung, Flugaschen, REA-Gips aus den Kohlekraftwerken und ungebrannter Kalkstein. Die österreichische Zementindustrie liegt beim Einsatz von Zumahlstoffen schon seit vielen Jahren im europäischen Spitzenfeld. Ermöglicht wurde dies durch die frühzeitige und systematische Erforschung von Zementen mit mehreren Hauptbestandteilen und deren Anwendungsmöglichkeiten. Natürlich sind bezüglich der Verfügbarkeit von geeigneten mineralischen Komponenten auch die industriellen Strukturen Österreichs ausschlaggebend.

Ressource Brennstoff

Die Zementerzeugung ist ein äußerst energieintensiver Prozess. Die erforderlichen Verbrennungstemperaturen für die Sinterung der entsäuerten Rohmaterialien liegen bei 1.450°C, was Flammentemperaturen von 2.000°C notwendig macht. Aus diesem Grund verwendet die Zementindustrie seit jeher energiereiche und damit fossile Brennstoffe wie beispielsweise Steinkohle und Petrolkoks. Im Jahr 2010 wurden ca. 533.000 Tonnen Brennstoffe in den Drehrohröfen eingesetzt.

Da die Brennstoffkosten bei Verwendung von Primärbrennstoffen (Öl, Kohle) 20 bis 30% der gesamten Zementherstellkosten betragen können, hat die österreichische Zementindustrie schon sehr frühzeitig mit dem Einsatz von alternativen Brennstoffen begonnen. Seit mehr als 30 Jahren werden Altreifen verwertet. Im Jahr 2010 zum Beispiel wurde der Anteil an alternativen Brennstoffen am Gesamtenergiebedarf bereits auf beachtliche 63% gesteigert. Es fällt auf, dass bereits ein erheblicher Anteil der Ersatzbrennstoffe biogenen Ursprungs (Sonnenblumenschalen, Papierschlämme, Tiermehl etc.) ist. Diesem klimapolitisch positiven Trend sind allerdings aufgrund der vergleichsweise geringen Heizwerte prozessbedingt klare Grenzen gesetzt.

Mit dem Einsatz von alternativen Brennstoffen sind folgende positive Effekte verbunden:

- Ressourcenschonung

Ersatz primärer Energieträger durch Alternativbrennstoffe (z. B. ersetzt 1 kg Altreifen 1 kg Kohle). Damit konnte im Jahr 2010 der Import von 243.000 Tonnen Kohle eingespart werden. - Reduktion von Treibhausgasen

Durch den Einsatz von Alternativbrennstoffen wird einerseits die klimaschädigende Freisetzung von Methan-Emissionen aus Deponien verhindert. Andererseits wird das Angebot an thermischer Verwertungskapazität ergänzt. Dies schont natürliche Rohstoffreserven, reduziert die österreichische CO2-Bilanz und stellt eine der effizientesten Verwertungsformen dar. - Rückstandslose Verwertung

Bei der Verwertung von Alternativbrennstoffen entsteht kein zusätzlicher Deponiebedarf. Der Ascherückstand der verschiedenen Alternativbrennstoffe wird vielmehr als Ersatz für Rohmaterialien im Produktionsprozess von Zement verwendet. Somit kommt zur energetischen Verwertung noch eine stoffliche Verwertungskomponente hinzu. Die sichere Zerstörung organischer Schadstoffe wird durch Hochtemperaturverbrennung bei 1.450°C und die langen Verweilzeiten des Brenngutes von über 1 Stunde im Drehrohrofen erreicht. Damit kommt es zu einer Verhinderung von Altlasten für die nachfolgenden Generationen. Gerade die organischen Komponenten im Abfall sorgen im Falle einer Deponierung für eine Jahrhunderte dauernde Sickerwasserbelastung. - Immobilisierung von Schwermetallen

Dauerhafte Einbindung von schwerflüchtigen Schwermetallen in das Kristallgitter des Klinkers. Zahlreiche Untersuchungen beweisen, dass eingebundene Schwermetalle auch über die Lebensdauer von Betonbauwerken hinaus nicht mehr herausgelöst (eluiert) werden.

|

| Alternative Brennstoffe |

Die österreichische Zementindustrie nimmt nicht nur wegen der hohen Anteile an stofflicher Verwertung von Sekundärrohstoffen und sekundären Zumahlstoffen, sondern auch hinsichtlich der Mitverbrennung von Ersatzbrennstoffen europaweit einen Spitzenplatz ein. So wurden im Jahr 2010 pro Tonne erzeugtem Zement knapp 400 kg Ersatz- bzw. Sekundärstoffe eingesetzt. Mit einer Steigerung der Ersatzroh- und Brennstoffe von 785.000 Tonnen im Jahr 1988 auf 1,8 Mio. Tonnen im Jahr 2009 wurde nicht nur die Produktion von Zement immer ressourcenschonender, sondern es wurde gleichzeitig die österreichische Abfall- und Recyclingwirtschaft um beeindruckende 1,82 Mio. Tonnen durch die thermische und stoffliche Verwertung entlastet.

Zur Energieeffizienz

Die Zementproduktion ist ein sehr energieintensiver Prozess. Die Energiekosten für fossile Primärbrennstoffe können 20-30% der Produktionskosten für Zement betragen. Hauptsächlich aus Wettbewerbsgründen hat die österreichische Zementindustrie in den letzten Jahrzehnten die Energieeffizienz kontinuierlich verbessert und somit die CO2-Emissionen reduziert. Der im Rahmen der europäischen Klimapolitik forcierte Einsatz von CO2-neutraler Biomasse führt allerdings aufgrund der im Vergleich zu fossilen Brennstoffen niedrigeren Energiedichte zu einem leicht ansteigenden spezifischen Energieverbrauch. Dem Vorteil des CO2-mindernden Einsatzes von Biomasse steht eine geringe Verschlechterung der Energieeffizienz gegenüber. Demzufolge ist das Potenzial für weitere Reduktionen durch Steigerung der Energieeffizienz praktisch nicht mehr vorhanden. So würde der Ersatz aller Zementwerke durch Neuanlagen nur 3% CO2-Minderung bringen. Des Weiteren gilt es zu berücksichtigen, dass die im internationalen Vergleich relativ kleinen österreichischen Zementwerke aus verfahrenstechnischen Gründen (economy of scale) nicht die gleiche spezifische Energieeffizienz aufweisen können wie Großanlagen.

Sekundärzumahlstoffe

Durch den Einsatz von sekundären Zumahlstoffen kann Zementklinker teilweise substituiert werden. Traditionellerweise nimmt die österreichische Zementindustrie in diesem Bereich einen europäischen Spitzenplatz ein. Im Jahr 2010 wurden insgesamt mehr als 0,85 Mio. Tonnen an sekundären Zumahlstoffen (Hochofenschlacke, Flugasche, REA-Gips etc.) in unseren Zementwerken einer ökologischen Verwertung zugeführt. Damit tragen die Zementwerke ganz erheblich zur Schonung natürlicher Ressourcen bei. Eine weitere Erhöhung des Anteils von sekundären Zumahlstoffen ist aus anwendungstechnischen Gründen nur mehr in kleinen Schritten möglich und verursacht erheblichen Forschungsaufwand. Auch sind der Verfügbarkeit dieser industriellen Nebenprodukte deutliche Grenzen gesetzt.

Substitution fossiler Brennstoffe

In den letzten Jahren konnte der Ersatz von fossilen Primärbrennstoffen (Substitution) durch Alternativbrennstoffe kontinuierlich gesteigert werden und erreichte im Jahr 2010 mit 63% seinen bisherigen Höchstwert.

Der CO2-Emissionsfaktor hat seit 1997 um mehr als 10% abgenommen. Aus Sicht der Zementindustrie sollten die aus der energetischen Verwertung von Ersatzbrennstoffen entstehenden klimaaktiven CO2-Emissionen nicht als Belastung angerechnet werden. Durch ihren Einsatz wird einerseits die Emission aus Kohle und Öl eingespart und andererseits müssen die eingesetzten Ersatzbrennstoffe nicht in neu zu errichtenden Entsorgungsanlagen behandelt werden. Dieser Beitrag entlastet die österreichische CO2-Bilanz im Sektor Abfallwirtschaft entscheidend und ist noch deutlich steigerbar.